コロナ禍を経て見えた、

デジタル化の質の変化

ビジネスエンジニアリング×図研DX対談

デジタル化の質の変化

ビジネスエンジニアリング×図研DX対談

設計と生産をつなぎ、真の

プロダクトライフサイクルマネジメントへ

上野さて、B-EN-G社と図研が資本・業務提携し取り組んだのは、「設計」と「生産」をITでつなげることでした。B-EN-G社の視点から、その恩恵が何かについて、今一度お話しいただけますでしょうか。

羽田当社はERP側として、PLMとつなぐことによって、本当の意味でのプロダクトライフサイクルマネジメントができると考えました。多くの製造業では、CAD、PLMは設計部門、ERPは経営管理部門と管轄する部門が分かれています。そして、CAD、PLMの観点は「モノ」、一方ERPの観点は「カネ」と、見るポイントが異なり、それぞれ不干渉でした。

設計側はどの製品シリーズがどれくらい売れたかが重要であることに対し、経営管理側は当決算期間において、どれだけの売上や収益を上げたかに着目します。

上野確かに、設計側は、多くの人に高く買ってもらえる製品の構造や機能について、徹底的に追求していきますが、製造コストの計算や、製造方法については、さほど厳密ではありません。

それに対して生産側は、いかにして安く仕入れ、設備の回転率を上げ、人を効率的に配置することで収益を得られるかを徹底的に追求していきます。一方、生産に影響を及ぼす設計に対する言及やフィードバックは、仕組みが確立されていない印象です。各々異なる着目点に対して、導入されるITがCADやPLM、ERP、MESであったりするわけですが、設計と製造を繋ぐ部分のITも使い方も正直なところ曖昧でした。

羽田PLMとERPの原価管理機能を連携することにより、製品のライフサイクルで原価を管理することができるようになります。PLMからERPの原価が見えるようになれば、例えば「Aという製品は競合製品が増えており、このまま国内で生産していては原価割れになるので、海外へ生産を移管した方が良い」という見極めができるようになります。また、リードタイムやコストのシミュレーションができるようになれば、不透明なグローバル情勢のなかであっても、柔軟かつ強靭なサプライチェーンを築けるようになります。このような判断は、PLMとERP各々だけを見ていてもできないのです。

1985年、図研に入社。大阪支社長を経て1995年に新規事業を立ち上げ。現在のPLM製品の原型となるBOMシステムや、エレメカ関連のソリューションを開発し、図研グループの事業拡大に取り組む。2020年4月より現職。現在、システム設計のデジタル化とCAD/PLMシステムとの連携による製造業DXの確立に注力している。

上野どうつなげるかという課題はありますが、迅速な経営判断をするためにも、両者が結節し双方向で情報が行き来している状態があるべき姿ですね。実はPLM側でも、原価企画を行うためにも「カネ」について、もっとリアルに着目すべきという意見も多くなってきています。

羽田モノづくりは、当初の原価企画通り進むことはありません。現場では生産しながらカイゼンもしているので、原価が低減されます。しかし、その情報が設計部門にフィードバックされないことが多く、次の原価企画時にも前回の情報のままで製品を設計してしまうということが起こります。

PLMとERPの界面、QCD向上に

寄与するBOPの存在

上野御社と共同開発したBOP*2システムのEM-Bridgeがこれらを解消するひとつのソリューションとなりますね。

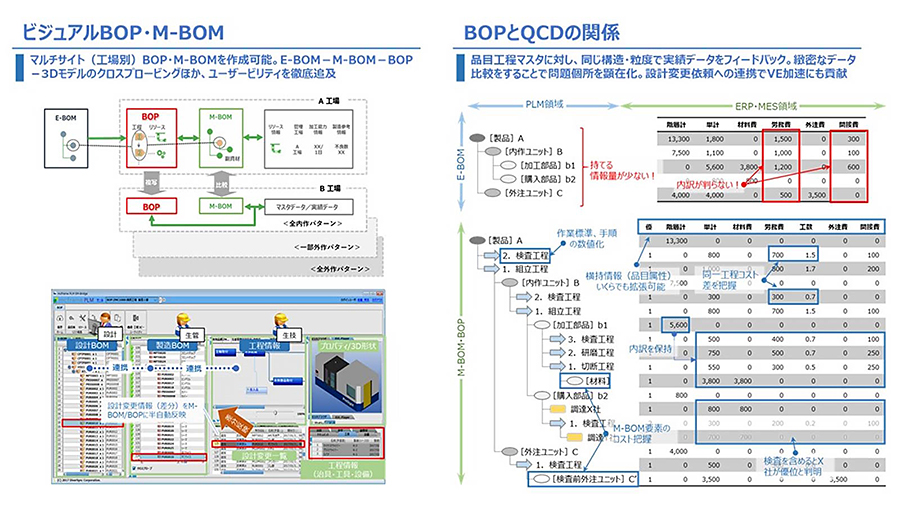

羽田設計と生産で個別に入力していた製造のプロセス情報がBOPシステムを介することによって、一元化できます(図5左)。従来、手順や工数などの工程情報はMES*3で入力していましたが、設計変更が発生した場合に、MESの工程情報への反映ができずに情報のズレが生じることがありました。BOPを一元管理することで、設計情報をERP/MESなどを介して現場に伝える、あるいは現場のカイゼン情報を設計にフィードバックすることで、相互に発生していたムダをなくすことができます。

上野ITの構造で言うと、BOPがPLMシステムとERPシステムの界面になるということですね。

羽田そのとおりです。こうした生産の手順や工数などを設計の人も見ることもできれば、あまり的外れな設計をしなくなります。この工程でどういう機械があって、どれだけ時間がかかるのか、労務費やマシンチャージはどれくらいなのか、設計変更するとどの工程に影響があるのかなどを知ることができます。これは、QCDを上げていくためにも有用と考えます。

上野設計の人がMESを起動して生産工程情報を参照することはまず無理ですが、BOPまでであれば、十分に可能です。

羽田こうした工程別の工数やコスト、損益分岐点を見比べながら値上げするか、生産をストップするか、工程を見直すかの総合判断は、設計と生産、会計の連携で高度化できます。

当社のお客様の航空機部品メーカーの例を紹介します。

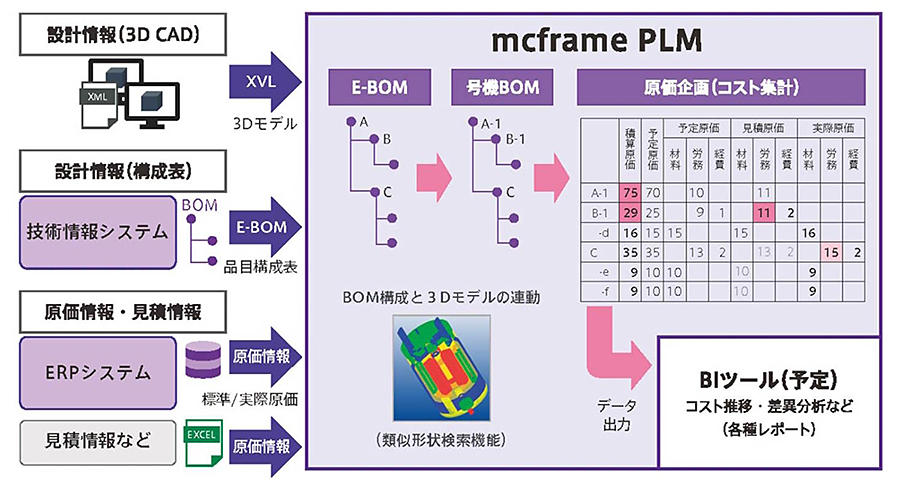

羽田このお客様が開発・製造する部品は航空機ごとに異なるため、案件ごとに毎回、新規図面が発生し、出図のタイミングが製造着手ぎりぎりとなり、コスト検討、およびコストダウン施策実施の時間確保が難しい状態でした。そこで、mcframe PLM*4の類似形状検索 を活用して、過去の類似データを参照し、見積もりの精度向上とスピードアップを目指されました。mcframe PLM はいわゆるBOMシステムですので、各々の部品に対して図面の他、設計に関する様々な情報を格納できます。それに加えて同社はERPから得られる実際原価と標準原価を紐付け、常に前日までの各パーツに関する最新の原価情報を把握できるようになっています。

これにより、BOMの作成後すぐに各パーツの原価を把握できるので、見積もりのナレッジの属人化も解消され、また、設計部門におけるコスト意識の醸成も進んだようです。

上野なるほど、そういう使い方をされているのですね。類似形状検索は、部品を探せないがために、設計者が亜種の部品を次々と作ってしまうのを抑えるために開発した機能でしたが、類似部品の過去の見積もりや実績原価を参照できれば、正確な見積もりができますね。

サステナビリティを実現するデータレイクとしてのERPの役割

羽田もう一つ、近年の動向として、サステナビリティへの対応があります。

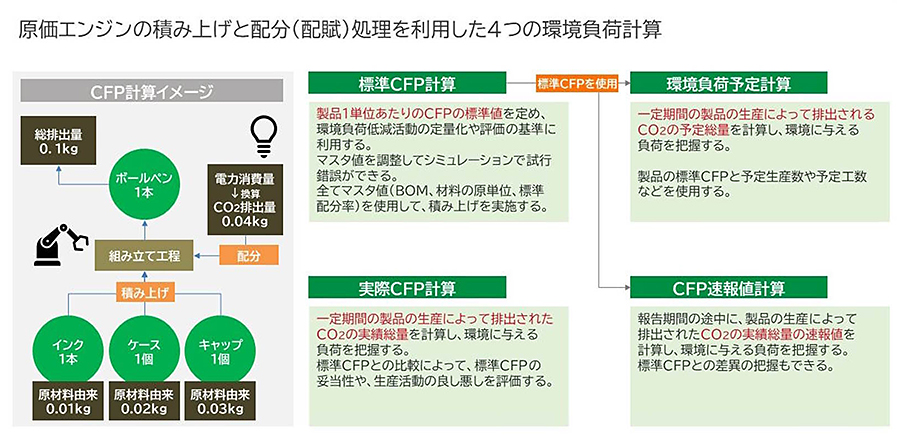

ここ1,2年、製造業のトップの方より「製品の生産過程におけるCO2排出量をmcframeの情報を使って算出できないか」というご相談を受けることが多くなりました。

こうした市場変化を捉え、新たにCO2排出量の環境負荷をシミュレーションできる「mcframe 7 CFP」を2023年6月にリリースしました。mcframeの原価計算のロジックを応用することにより、製品ごとのCO2排出量をシミュレーションすることが可能になります。現在、PoCを進めている企業もあり、お客様からの「使ってみたい」という声も増えてきています。

羽田ERPの目的は、当初は会計情報を正確かつ迅速に経営に届けるということでした。この目的は変わっていませんが、サプライチェーンの柔軟性・強靭性を担保するための基盤として、更に今後はサステナビリティを実現するためのデータレイクとしての役割も担うようになってくると考えています。

製品に求められる要件が、「良いものを、より安くより早く」から、「良いものを、より安くより早く、より環境に負荷をかけない形で」と変わってくるのではないでしょうか。

上野サステナビリティについては、設計側でもCFPなどの環境負荷を考慮した材料選定への意識が高まっていきていますね。製造業をお客さまとする我々にとって大きなテーマであり、貢献できる領域は大きいと考えています。こちらは、またの機会に是非ディスカッションさせてください。

本日はお忙しいところありがとうございました。

-

ビジネスエンジニアリング株式会社(B-EN-G)代表取締役社長羽田 雅一氏

-

株式会社図研専務執行役員 事業本部長上野 泰生

ZUKEN digitalのDX連載記事では、CADやPLMがもたらした価値とはなんだったのか、DXとはどう関係するのか。設計開発現場が担うDXの真の役割とは何かなど、図研のDXに対する考え方や取組みなど紹介しています。図研とお客さまとのコミュニケーションプラットフォーム ZUKEN digitalにぜひご登録ください。

*3 MES:Manufacturing Execution System(製造実行システム)の略称。製造業の生産現場で、製造工程の状態の把握や管理、作業者への指示や支援などを行う情報システムのこと

*4 mcframe PLM:図研プリサイトが開発したVisual BOMのOEM製品

-

■ 「効率化」から「競争力強化のためのデジタル化」へのシフト ■ DX基盤✕新技術の活用で、ビジネスモデルを変革する

-

■ 設計と生産をつなぎ、真のプロダクトライフサイクルマネジメントへ ■ PLMとERPの界面、QCD向上に寄与するBOPの存在 ■ サステナビリティを実現するデータレイクとしてのERPの役割