3Dデジタルツインが起こす

破壊的イノベーション

ラティス・テクノロジー×図研DX対談

破壊的イノベーション

ラティス・テクノロジー×図研DX対談

本記事は、図研とお客さまとのコミュニケーションプラットフォーム ZUKEN digitalのDX連載記事『DXがもたらす製造業の進化』より転載しています。ZUKEN digitalの本連載では、CADやPLMがもたらした価値とはなんだったのか、DXとはどう関係するのか。設計開発現場が担うDXの真の役割とは何かなど、図研のDXに対する考え方や取組みなど紹介しています。

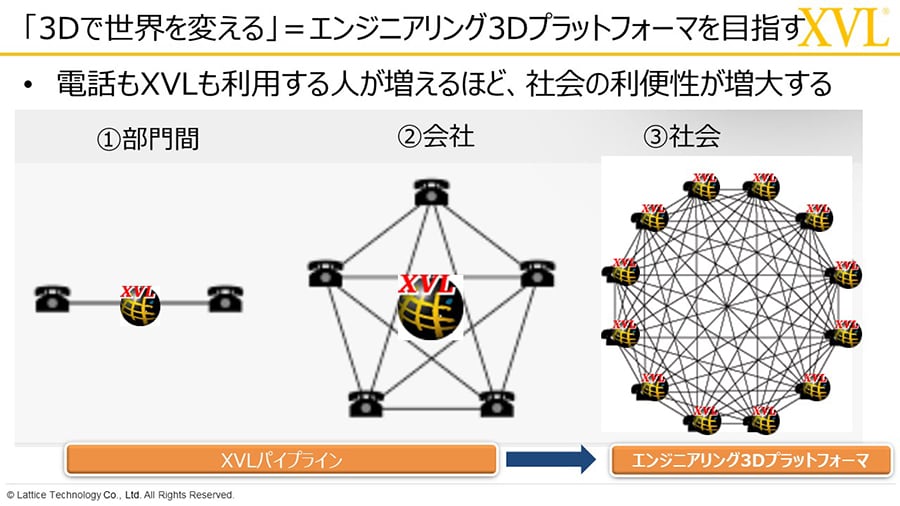

3Dで世界を変える

上野鳥谷さんとは2009年の資本提携以来、10年以上のお付き合いになりますね。今まで何度もお互いの展示会で発表や対談をしてきましたが、当初から提唱されていた3Dデータを流通させることで、部門を超えた効率的なモノづくり環境をつくるという、あるべき姿がかなり現実化してきたように思えます。

鳥谷私もそう感じています。

創業以来「3Dで世界を変える」ことをビジョンに掲げ、事業を進めてきましたが、ここ数年は特にモノづくりの合理化だけでなく、当社お客さま企業がその先にいるお客さまとの間でも3Dデータをベースにしたコミュニケーションを図るなど、活用の範囲は拡がっています。

製造業DXの大波の中、各社での取り組みが加速し、3Dデータ流通がめざましい勢いで始まりました。

上野まさに今日のDXが唱えている部門や企業を超えたデジタル情報の活用を、20年以上前から地道にひとつずつ実現されてきたのは、同じ製造業ITベンダーとして素晴らしいと思います。

そもそもこの3Dの情報流通を事業化されようとしたきっかけは何だったのでしょうか。

株式会社リコーで3Dの研究、事業化を推進。1998年より現職。超軽量3D技術の「XVL」の開発指揮後、3Dによる製造業のデジタル・トランスフォーメーション(DX)で最先端を走る。

鳥谷日本の製造業に3DCADが普及し出すのは30年ほど前、自動車や宇宙航空産業から始まりました。

当時の3DCADはとにかく高い、重たい、難しいものだったので、解析などを必要とする設計現場でしか導入されませんでした。せっかくの3Dデータが設計部門内に留まったままで、外部とのやりとりではで活用されなかったのです。

結局今まで通り、外部とのやりとりは2D図面や部品表に描き写して行われていたので、設計情報から必要な情報を柔軟に取得して、QCDを上げていくという目的は果たせていませんでした。3Dデータをどこでも誰でも見られるためには、コンピュータ能力、回線の太さが足りなかったのです。

そこで、細い回線しかつながっていない事務用のPCであっても、3Dで製品情報を見られるように、3Dデータを1%程度まで圧縮する技術を開発しました。3Dデータの利便性を高めて活用範囲を広げれば、仕事のやり方は変わり、社会も良くなるとの思いが強くあったのです。

上野20年以上前から、いわゆる「DX」に取り組まれていたわけですね。「3Dで世界を変える」と提唱されているのは、今となってはあながち大げさな話しでも無いように思いますが、その進捗はいかがでしょうか?

日本の現場力を活かす!

脱「デジタル家内制手工業」

鳥谷3DCAD自体は、その後産業機器やコンシューマにも広がり、この10年くらいで設計はほぼ3D化されました。

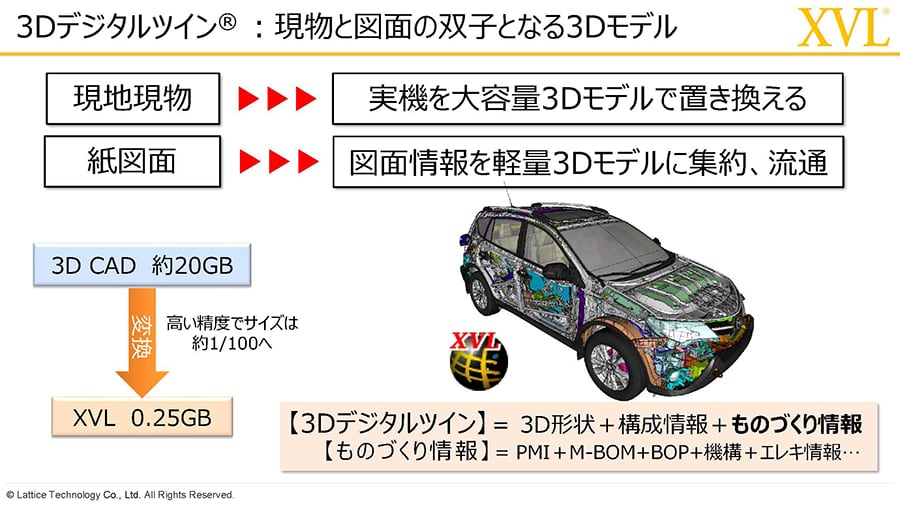

ただ、相変わらず設計以降の工程での活用度合いはまだまだ低く、潜在的にロスが発生しています。日本の現場力を生かした製造業DXを目指すには、設計部門に留まらずモノづくりプロセスに一貫した「3Dデジタルツイン」*1が必要なのです。

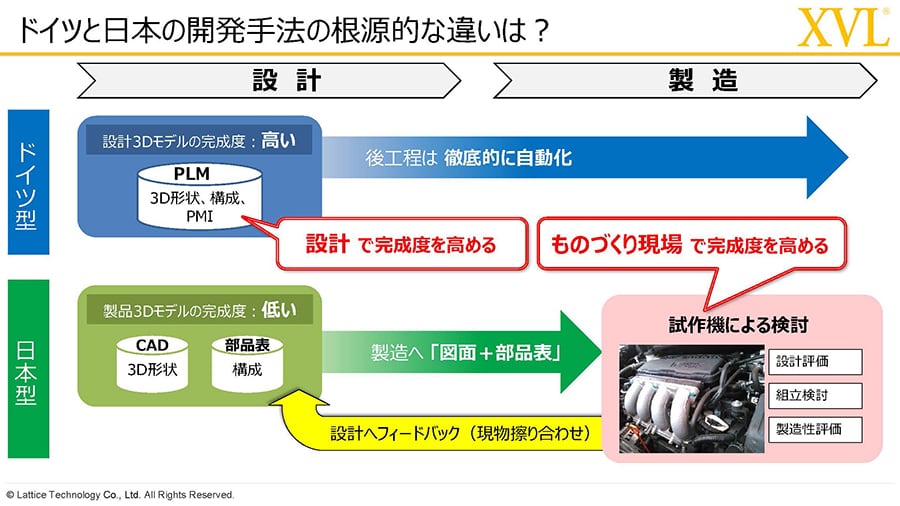

上野デジタルツインは欧米でも盛んに扱われている考えですが、例えばドイツのインダストリー4.0と比較して何が違うのでしょうか?

鳥谷ドイツでは、上流の設計にコストと人材を集中し、後工程の製造をできるだけ自動化する方法をとっています。

一方、日本は、設計、製造のそれぞれにリソースを分散し、現場の擦り合わせで完成度を高める手法を採ってきました。

日独の製造業は似ていると言われますが、日本は単一民族の強みとして、設計だけでなく調達や製造、サービスまで平均して教育レベルが高く、各人が多能工的な能力を発揮できます。日本のDXはこの強みを生かすべきです。

上野確かに、日本のモノづくりはカイゼン文化の全員野球ですね。ドイツのように設計側で徹底的に情報を入れて後工程を自動化するのは、理想的ではありますが、その作りこみには莫大なリソースがかかるように思います。

その点、設計をベースにして、製造、調達やサービスの各々の職能が各々の知見からフィードバックを行い、QCDを意志入れする方が、日本の製造業にあっているし、良いものができるイメージがあります。

鳥谷そうなんです。日本のお家芸である擦り合わせをデジタルでも実現できれば、もっと良い製品が高い生産性でつくれるというのが私の持論です。そのためには越えなければならない問題があります。それは、先ほども述べた製造現場には3Dデータではなく、紙図面(2D)が流れているという現状です。

上野まだ、紙図面のやりとりが多く残っているのでしょうか。

鳥谷製造現場に送られるデータは紙図面(2D)が主流というケースが未だ8割程度あります。*2

設計から製造現場へは、図面(2D)と部品表が流れ、これを元にすり合わせを行っているのが現状です。

1985年、図研に入社。大阪支社長を経て1995年に新規事業を立ち上げ。現在のPLM製品の原型となるBOMシステムや、エレメカ関連のソリューションを開発し、図研グループの事業拡大に取り組む。2020年4月より現職。現在、システム設計のデジタル化とCAD/PLMシステムとの連携による製造業DXの確立に注力している。

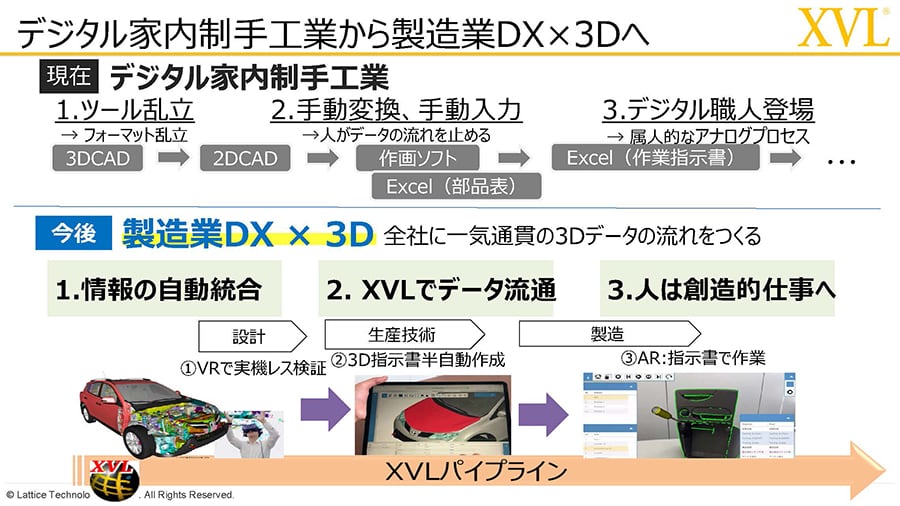

3DCADには、2D図面や部品表を出力する機能があって、スクリプトやマクロを駆使すれば、今まで通りの必要な2D図面や部品表の自動生成をすることができます。

日本は製造現場のレベルが高く、難解な2Dの図面でも読めますし、多くの製造現場には、こうした多様なツールを使いこなし、フォーマット変換までこなす究極のデジタル職人とも言える方々もいます。その現場力はすごいと言わざるを得ませんが、根源的なデジタル化ではありません。いわば、「デジタル家内制手工業」なんです。

上野なるほど。CADやPLMが導入された後も、仕事内容は従前のとおりできているのは、そういう現場力が効いていたのですね。

鳥谷そうなんです、これは日本の製造業の優秀性の裏返しです。ただ、それを受け容れてしまっていては、根本的な解決にはなりません。

あくまでも設計から製造、調達、サービスまで一気通貫の3Dデータの流れをつくることが、デジタル時代の「擦り合わせ」に求められることで、これを目指すべきと考えます。

デジタル職人に依存しなくても、製造現場が使いやすい3Dの作業指示書は生成できます。設計とのやりとりも3Dデータを通じて行なうことで、製造現場のノウハウをデジタルデータとして蓄積できます。これらは、モノづくりプロセス全体の作業品質向上にもつながります。私たちが提唱している、「3Dデジタルツイン」はこれを実現するベースなのです。

-

■ 3Dで世界を変える ■ 日本の現場力を活かす!脱「デジタル家内制手工業」

-

■ 製造DX✕3D「モノづくりの情報を束ね、使い、流通させる」 ■ 設計DX+ダウンストリームDX=製造業DX

-

■ XVLが破壊的イノベーションを起こす