「3Dデジタルツインが起こす

破壊的イノベーション」

ラティス・テクノロジー×図研DX対談

破壊的イノベーション」

ラティス・テクノロジー×図研DX対談

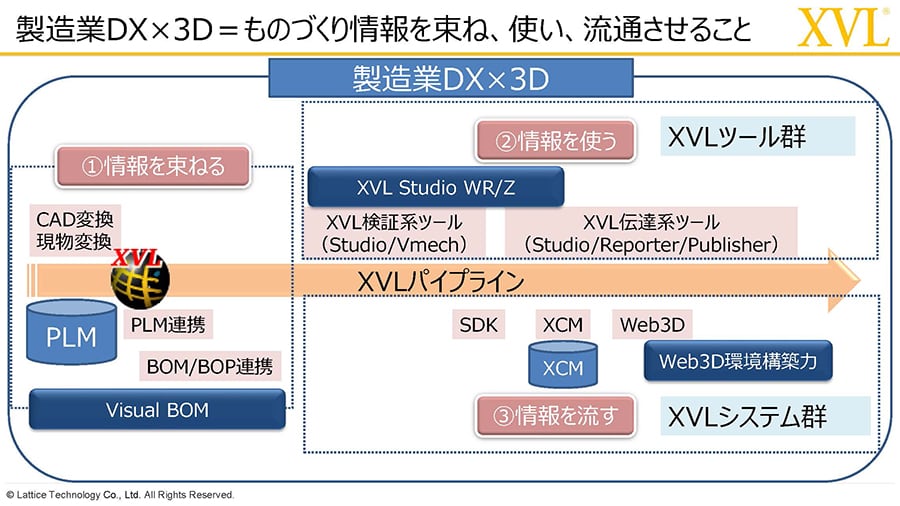

製造DX✕3D

「モノづくりの情報を

束ね、使い、流通させる」

上野「3Dデジタルツイン」にも大きく関連する話なのですが、図研との馴れそめについて、読者の方へ説明いただけますか?

鳥谷2007年頃でしょうか、私はエレキメカ連携の3Dデジタルツインをやりたいと考えていて、図研にコンタクトをとり打ち合わせをお願いしたのです。

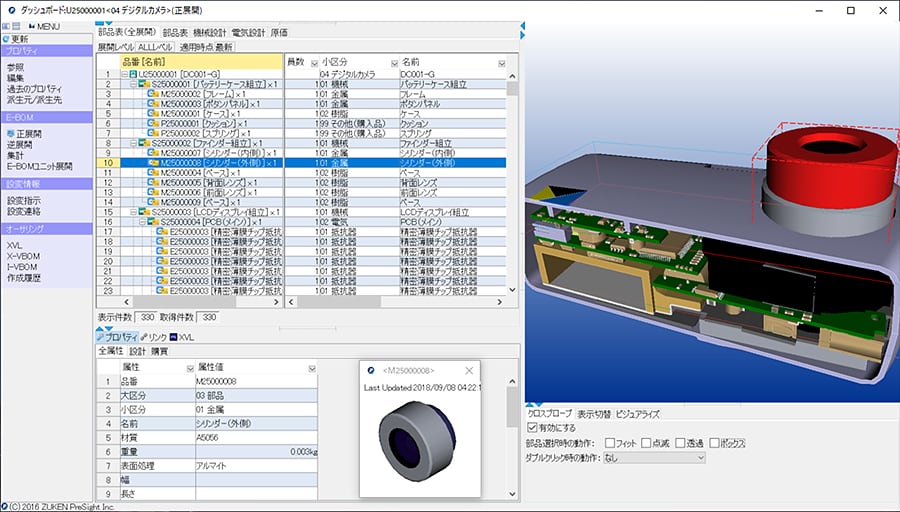

ウチに来られたのは新規事業としてBOMシステムの事業を立ち上げていた上野さんだったのですが、エレメカ連携の前に「3DデータとBOMを連携させたい」と強いオーダーをいただきました。これは想定外でしたが、一緒に開発したVisual BOM*3は結果的に3Dデジタルツインの概念そのもので、我々が目指していた「情報を束ねる、使い、流通させる」上でも要となる製品となりました。(図5)

その後に、エレメカ連携ツールとして共同開発したのが、「XVL Studio Z」、「XVL WR」です。

上野その節は失礼いたしました(笑)。

私たちがvisualBOMを開発した背景は鳥谷さんの考えと同じく、モノづくりの情報を束ね、使い、流通させることでした。BOMをプラットフォームにして、設計側の情報を関連部門で有効に使うしくみを、エレキのPLMで学びました。これをメカを含む製品全般に適用しようとしたのです。

ただ、エレキと比べてメカは、部品形状そのものの価値が大きかったのです。

エレキの部品は部品形状に機能的な意味はなく、ほぼ規格品である一方、メカ部品やアセンブリは、材質や形状、組み付け方や各々の寸法が機能と直結しています。したがって情報プラットフォームとして部品表を位置づけるには、3Dのソリッドデータを連携することが必須だと考えたのです。

そのためには、3Dデータを軽量化する技術を持つ会社を探し、たどり着いたのがXVL*4でした。

これを取り込んで、3DとBOMが融合できれば、設計側とそれ以降のプロセスはつながるのではと考えました。エレメカ連携の前に、それらを載せるための情報プラットフォームをつくりたかったのです。図らずも、同時期に、両社が「製造業DX×3D」を目指していたということですね。

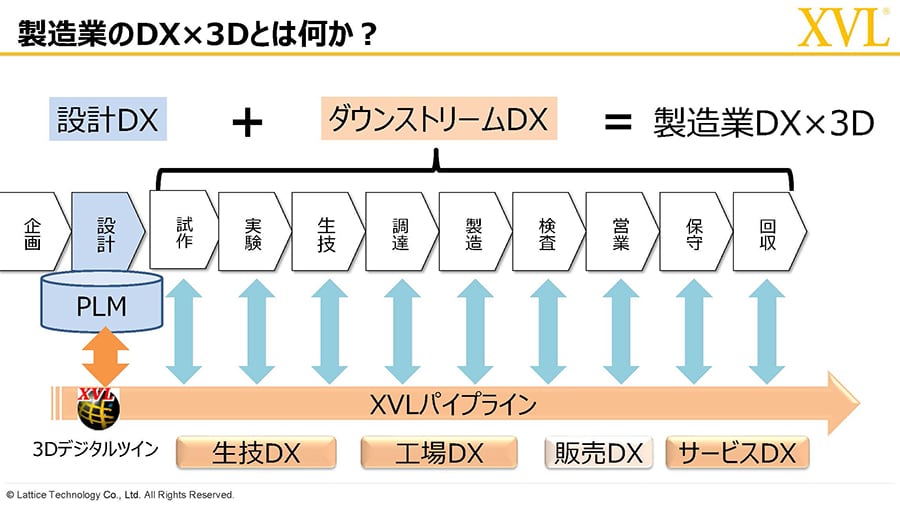

設計DX+ダウンストリームDX

=製造業DX

鳥谷設計で作りあげた3Dデジタルツインは後工程で、その威力を発揮するのですが、製造業DXでIT投資が進んでいるのは、未だCAD、CAE、CAM、PLMなど設計領域が中心で、その後工程の生産技術、調達、検査、営業、保守など、多くのプロセスではDXは進んでいません。

本来の製造業DXは、業務プロセス全体をデジタルで改革することなので、設計DXに加えて、これら以降のプロセスのDXを実現してこそ、本当の製造業DXと言えます。

当社では、ここを「ダウンストリームDX」と名付けています。ダウンストリームにおいて、部門を横断し各業務プロセスの変革を実現するには、軽量化による3D流通と各業務プロセスで必要なアプリケーションを実装が必要です。XVLシリーズには、多くの現場からフィードバックされた知見を作り込んできました。(図7)

-

■ 3Dで世界を変える ■ 日本の現場力を活かす!脱「デジタル家内制手工業」

-

■ 製造DX✕3D 「モノづくりの情報を束ね、使い、流通させる」 ■ 設計DX+ダウンストリームDX=製造業DX

-

■ XVLが破壊的イノベーションを起こす